生产管理

- 生产管理主要是建立生产计划,为整个生产计划做基础的管理,是专门为电子生产制造企业打造的流程化的工具,它解决了在生产过程中遇到缺料、换料、整盘领料、尾料回库等痛点问题,无缝衔接生产计划领料以及生产计划成品入库,并且自动计算所需物料的相关数据等。

特点

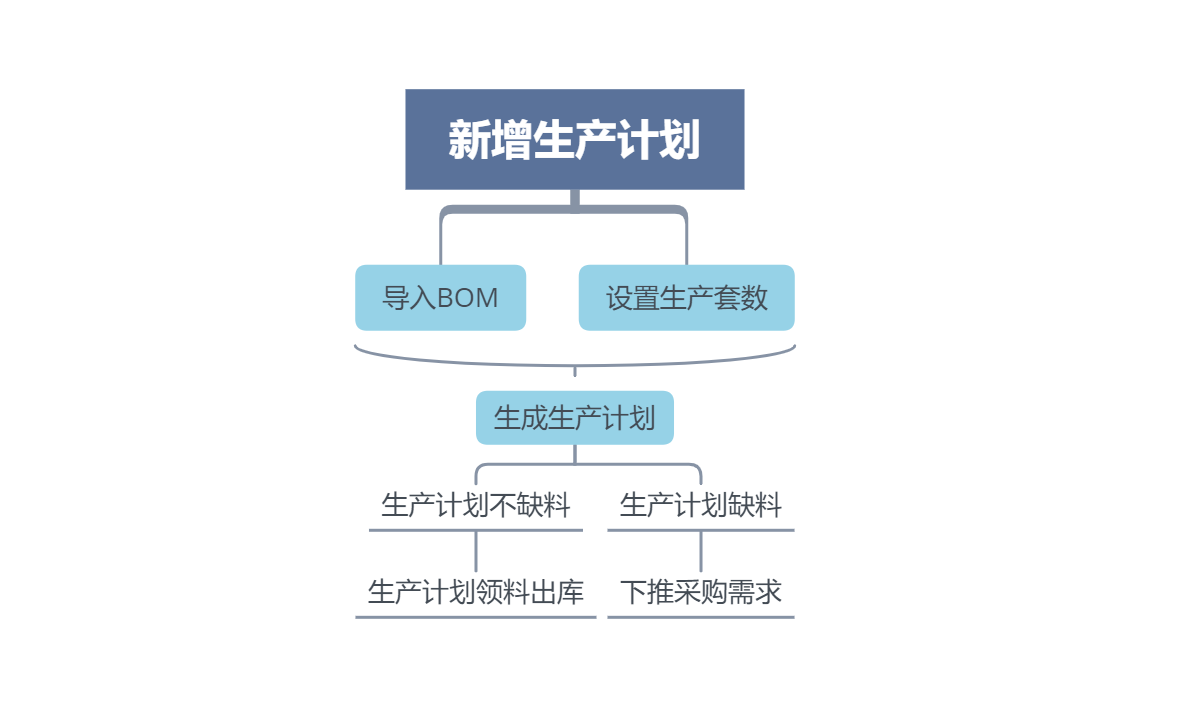

- 生产管理中导入需要生产的BOM表,设置需要生产的套数,立创ERP根据BOM表信息自动导入一个商品的单套用量,并且计算出生产需要的总数,如果个别缺料情况会直接反映出来,工程师只需要核对清楚物料信息,即可下推至采购需求交由采购员处理。

- 当生产管理选择好原工厂下达了生产计划后,用户可以为原工厂开设一个账号并且分配一个仓库,管理生产需要的物料,当生产出最终的产品后,原工厂进行成品的入库即可

- 生产计划生产出最终产品后,后续可以输入物料回库的数量、合格品数量、不合格品数量,用户精确计算消耗数量。

功能介绍

① 【新增生产计划】可引用系统内已建立的有效BOM表,选中本次生产需要用到的BOM表进行新增。

② 【再次生产】可对已经生产过的成品进行再次生产。

③ 【修改】可对选中的生产计划单进行修改。

④ 【关闭生产计划】可对选中的生产计划单进行关闭;生产计划关闭后,下游模块将不能再引用该生产计划生成关联单据。

⑤ 【审核】按钮可对审核状态为“待审核”的生产计划单据,进行“审核通过”或“审核不通过”的操作。

⑥ 可对无下游关联单据或的生产计划进行【删除】。

⑦ 【导出】可对选中的生产计划单进行导出合同或者导出生产计划详情的“Excel表”。

⑧ 可对选中的生产计划单进行“MRP计算”的操作,MRP计算后得出的缺料数值,对缺料的商品选择补料方式,如用生产的方式进行补料,则在第一个列表勾选物料,系统会在生产管理模块自动生成该物料的生产计划单;如用采购的方式进行补料,则在第二个列表勾选物料,系统会在采购需求模块自动生成该物料的采购需求。

⑨ 【表单标签管理】功能用户可自由设置标签名称和颜色,根据自身业务场景对单据进行标记。

⑩ 当成品进行生产计划入库后,“已生产“和“未生产”将对应更新相关数据,比如计划生产100套,原工厂已经生产50套,先将50套入库后,已生产将变为50。用户可根据数据掌握生产进度。

⑪ 【表单标签】在需要显示标签的生产计划单据后点击“+选择”- - 选择标签即可。

如何新增生产计划

- 点击【新增生产计划】,在出来的弹窗中选择需要生产的BOM,再输入需要生产的套数、设置本次生产计划所属的父仓,即可看到成品用料信息。

① 【单套用量】即在本次生产中一套成品中该物料的用量。

② 【总数】=单套用量*套数,即该物料在这次生产计划总需求数。

③ 【备损量】 即预完成生产该成品产生的预计物料耗损数量;可以根据工厂生产工艺情况设置、修改,该项也可以在BOM表里设置。

④ 【其他单据占用数量】即其他生效的生产计划单或销售单需要用到该物料的数量。

⑤ 【可用库存数量】=在库存库存数量-其他单据占用数量,即该物料在本次生产中可用的库存数量,如显示“0”则无可用的库存数量。

⑥【更换型号】如遇到物料库存不足或物料需要更换等实际生产情况,可以点击“更换型号” ,供备选的型号是从BOM表中设置的替换料、立创ERP的商品列表以及立创商城商品列表中选择。

- 可以根据实际生产更改型号,型号是从立创ERP的商品列表和立创商城中选择。

- 这里的【备损量】是针对该物料总数的备损量,而不是单套的备损量。

如何MRP计算

- 当商品库存等信息发生了变化或未下推需求时,可以选中缺料的生产计划单据,再次点击“MRP计算”,进入计算页面后点击“刷新物料信息”,生产计划相关的各项信息将会实时刷新,走完余下步骤,所有缺料产生的需求都会按照最新数据重新下推。

回到功能介绍首页